独自に構築した生産管理システムは、年々改良を重ね続け、生産に必要なデータを全てデジタル化・リンク化させ、ヒューマンエラー・無駄を限りなく排除しています。

頂いた対象物に赤外線を照射し透過光を分光測定してその材質を特定することができ、フィルム材質構成の分析に役立てています。

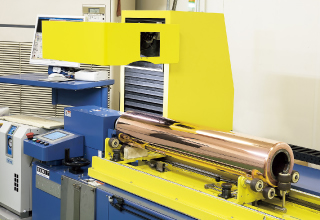

銅メッキシリンダー表面のピンホール検査装置です。

従来、目視で行われていた検査を自動化、チェック漏れによるトラブルを未然に防止しています。

多数の版(シリンダー)を管理・保管するうえで、保管スペースの効率的利用、データのデジタル化と合わせて管理作業の効率化を図っています。

印刷インキの在庫管理・インキ配合を管理するソフトです。

印刷フィルムをスキャナーで測色し、インキの配合比率を数値化します。次回印刷時には再現性高いインキ配合を導きます。

フィルム原紙が流れるライン上に検査カメラを設置し欠点箇所を検出します。検出データは保存されます。

ラミネートが終わったフィルムの残留溶剤の数値を計測します。

自社基準値を超えてないか確認しています。

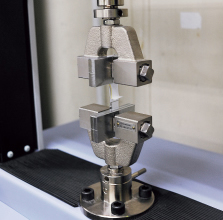

試験機を用いて、高シール強度が必要なものなどのシール部の引張強度について数値評価し、品質の安定・維持に取り組んでいます。

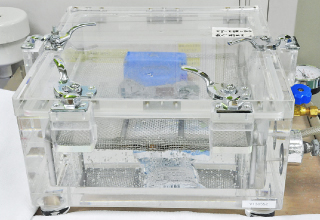

検体袋を水没させた試験機内を真空に近い状態にし、シール不良などによる漏れを短時間で確認できます。

前工程(印刷・ラミネート)での不良箇所を特定・良否判断し、次工程(スリット・製袋)にて除去して不良の流出を防止します。

また、不良情報を発生工程にフィードバックし再発防止に取り組んでいます。

工場出入口はもちろん、各工程作業場の出入口も二重扉化(インターロック式)し、陽圧化を含め徹底した防虫・防塵埃対策工場となっています。

工場へのメイン出入口はもちろん、トイレの出入口及び資材搬入口にもエアシャワーと二重扉を完備して、人・物に付着した塵埃等を除去。工場内清浄度の向上・維持を図っています。