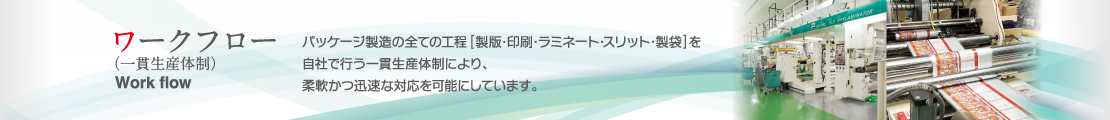

DTP版下作成による作業効率の向上に伴い、版下提出までの納期短縮が可能となりました。また、社内一貫生産体制の利点を生かし独自のカラーマネージメントシステムにより色校正出力と製品との色の整合性を図っています。

入稿データを元にイラストレーター、フォトショップを使用しデジタルデータによる版下を作成します。デジタル化された版下は修正、色味の調整等容易に行うことができます。

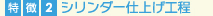

「色校正出力通りの色を印刷機で再現する」当社のカラーマネージメントシステムはORISのシステムを採用しています。印刷方法の異なる色校正紙と本製品との色のマッチングを行い、印刷時の高い再現性を実現しています。

ローランド製透明出力プリンターの導入により本製品に近い透明フィルムに出力することができるようになり、実際の製品イメージを容易につかむことができます。また、店頭POPなど様々なアイテムをご提供できます。

グラビア印刷の版は表面に極小のくぼみ「セル」がありそのセルに入ったインキをフィルムに転写することにより印刷が成されます。「セル」の深さにより色の濃さを変えることができるため写真等の階調を持つ画像の表現に適しているとされています。お客様の希望通りの原稿イメージを再現するため精度の高いシリンダーの作成や最新の電子彫刻を導入し印刷品質の向上に努めています。

多様なサイズに対応できる様、多くのシリンダーを常時保管管理しています。必要なサイズのシリンダーを迅速に探し安全に取り出すことができます。

印刷の品質を決めるシリンダー精度はNC旋盤や2ヘッド研磨機を使用しシリンダーの円筒度を1/100mm単位で加工仕上げます。また、ピンホール検査機の導入により彫刻前の事故版を事前に排除することができ印刷品質の向上に寄与しています。

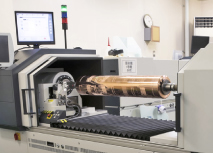

カラー写真の再現性に優れた電子彫刻機(ヘリオ)により銅メッキ後のシリンダーに直接彫刻されます。フィルムレスによる製版方法を採用することによりケミカルロスが無く品質安定性が向上しました。